Beton-Fertigteile aus dem Drucker

Im Office-Umfeld hat der Drucker mittlerweile viel von seiner Bedeutung verloren. Er steht für eine Zeit, in der man noch vorwiegend über Papier kommunizierte und die Mailbox noch nicht dem guten alten Briefkasten Platz gemacht hatte. In der Industrie hingegen wird heute mehr gedruckt als je zuvor. Allerdings hat das mit Papier nichts mehr zu tun.

Eine ziemlich groß dimensionierte Form des Digitaldrucks ist mir bei einem Startup in Norderstedt begegnet. Dass heute immer mehr Metallteile nicht mehr gebohrt und gefräst, sondern Schicht für Schicht ausgedruckt werden, war mir ja schon bekannt. Aber bei Beton sieht das doch völlig anders aus. Betonteile sind groß und schwer. Beton wird gegossen, ganz gleich ob direkt auf der Baustelle oder als Fertigteil in der Fabrik. Beton hat nichts mit Drucken zu tun.

Doch was ich dann zu sehen bekam, war doch recht erstaunlich.

Zunächst jedoch eine begriffliche Klarstellung: Der eher volkstümliche Begriff „Drucken“ steht in der Industrie für alle additiven Fertigungsverfahren. Wenn also ein Metallteil nicht aus einem Rohling geschnitten und gefräst, sondern Schicht für Schicht aus geschmolzenem Metallstaub aufgebaut wird, dann wird es „gedruckt“. Angeblich soll sich ja jeder so einen Drucker kaufen können, um mithilfe von Bauplänen aus dem Internet einen Revolver herzustellen (was allerding ein Gerücht ist).

Zunächst jedoch eine begriffliche Klarstellung: Der eher volkstümliche Begriff „Drucken“ steht in der Industrie für alle additiven Fertigungsverfahren. Wenn also ein Metallteil nicht aus einem Rohling geschnitten und gefräst, sondern Schicht für Schicht aus geschmolzenem Metallstaub aufgebaut wird, dann wird es „gedruckt“. Angeblich soll sich ja jeder so einen Drucker kaufen können, um mithilfe von Bauplänen aus dem Internet einen Revolver herzustellen (was allerding ein Gerücht ist).

Der Betondrucker, von dem hier die Rede sein soll, besteht im Wesentlichen aus zwei Konsolenrobotern der höchsten Gewichtsklasse. Der eine spritzt den Beton. Der andere kümmert sich um die Bewehrung, um die geometrischen Details und um Oberflächen. Am Ende befindet sich das fertig ausgeformte Betonteil auf einer Stahlplatte und kann zum Aushärten entnommen werden. Auf diese Weise lassen sich Betonteile bis zu 11x4x4 m herstellen.

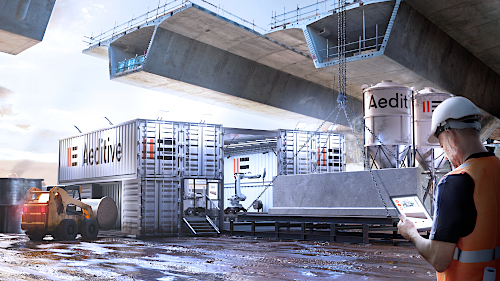

Die Erfinder des Systems sind Hochschul-Absolventen aus Berlin und Braunschweig. Sie haben sich unter dem Namen Aeditiv zusammengefunden, um die in einem Forschungsprojekt entstandene Technologie zu vermarkten. Sie sprechen dabei vom RSP-Prozess, was für Robotic Shotcrete Printing steht. Da es sich hier im Prinzip um herkömmlichen Spritzbeton handelt, waren keine langwierigen Zulassungsverfahren erforderlich, da alle Normen bereits vorhanden sind.

„Unser Verfahren eignet sich ganz besonders für komplexe Bauteile, die sich mit einer herkömmlichen Schalung kaum realisieren lassen,“ kommentiert Alexander Türk die Technologie. Er ist CEO und Mitgründer von Aeditiv und vor allem fürs Marketing zuständig.

RSP erlaubt intelligentere Betonkonstruktionen, die noch dazu bis zu 30 % leichter sind, als traditionell gegossene Betonteile und sich mit 8 % geringeren CO2-Emissionen fertigen lassen. Ein ganz entscheidender Vorteil ist auch die Tatsache, dass für unterschiedliche Varianten eines Bauteils nicht unterschiedliche Schalungen konstruiert und gebaut werden müssen, denn „Varianten erfordern lediglich den Start eines anderen Software-Moduls.“

Aeditiv will nicht selbst Betonteile herstellen, sondern vor allem die Technologie vertreiben – also die komplette Kombination aus Hardware und Software zusammen mit der dazu gehörenden Anwendungsentwicklung. Zielgruppe sind vor allem Fertigteilwerke. Die Anlage ist jedoch relativ kompakt und ließe sich problemlos auch auf Großbaustellen einsetzen.

Auch das ist ein Beispiel für die fortschreitende Digitalisierung, die zunehmend unser Leben bestimmt.